Je vais vous proposer ici un descriptif d'une préparation type 'course' pour un moteur solex modèle 3800, elle est destinée a une personne qui veux courir et qui a un reglement qui s'apparente au règlement Solex 'Origine Amélioré' du règlement UFOLEP.

Pour ce Faire je partirais d'un ensemble moteur d'occasion plus pièces neuves.

j'ai choisi un moteur, ou plutôt je n'ai pas choisi, dans son jus. Ce dernier a pris l'eau mais les pièces principale sont en bon état. le fait que le roulement 6203 était rouillé et bloqué, qu'il y a de la corrosion un peu partout n'est pas vraiment un problème, puisque je commence par démonter, trier et nettoyer toutes les pièces qui vont me servir.

Cela me permet d'écarter celles dont je ne veux pas pour la qualité de la préparation.

Donc je commence par le démontage du moteur, complet et du tri des pièces. j'écarte les pièces en mouvement qui supportent les efforts, c'est à dire les roulements et cages à aiguilles, ainsi que les pièces étanchéité (joints, bagues) et les filtres.

Une fois cela fait, on y vois déjà plus clair.

les visseries qui ne m'intéressent pas sont éloignées (je préfères utiliser de la visserie Alen), un moteur de compétition ayant pour vocation d’être 'refait' je préfères ces vis qui s'abiment moins avec les clefs.

Je vous passe la fastidieuse étape de 'nettoyage' des éléments, j'utilise un bac à ultrason pour décoller la crasse, une brosse métallique électrique de ma conception pour enlever la rouille et les oxydes et une sableuse pour terminer le nettoyage et obtenir un aspect correct.

J'aime aussi utiliser ma polisseuse, tant pour l'esthétique que pour le gain de résistance des matériaux par 'l'alignement' des atomes de surface.

Voilà, cela une fois fait on peux passer aux étapes de la préparation a proprement parler!

Le renfort du Volant Magnétique:

Je commence par cette étape. Ce qu'il faut savoir c'est que le Volant magnétique solex n'est pas si solide que cela.

Composé d'un noyau qui porte la came d’allumage, de 3 branches et d'une lourde couronne ou sont logés les aimants. C'est une pièce qui se déforme facilement avec les forces centrifuges.

Dès que l'on dépasse une certaine vitesse, les branches travaillent en flexion, et finissent par se fissurer, ce qui entraine leur rupture. Et là gros bobo en perspective. Un morceau de fonte d'aluminium qui percute un doigt ça fait mal et ça peux entrainer de lourdes conséquences. Je me rappelle d'un pilote qui s'est retrouvé avec une triple fracture de l'index gauche et 3 semaines d'ITT pour avoir été 'caressé' par son volant après explosion...

Il nous faut quelques pièces en sus du volant magnétique Solex. C'est à dire:

- --> 3 vis M6 Longueur 12

- --> 3 vis M4 Longueur 10

- -->un écrou de vilebrequin 'portée longue' Inox ou acier

- -->un renfort de volant magnétique type 'rondelle' en inox (6mm d'épaisseur, 145 grammes)

La première étape consiste a 'trouver' la bonne position du renfort, il est non symétrique et donc il n'y a qu'une position parmi les 6 possibles qui correspond aux trous.

Ensuite il faut percer les 3 trous a tarauder pour les vis de 4, ls plus loin du centre du volant magnétique.

j'ai utilisé un petit canon de perçage, avec une rainure pour le passage des ailettes, mais ce n'est pas absolument nécessaire, il suffit de bien percer au centre du trou dans le renfort.

j'utilise un foret de 3.2 et je tourne a une vitesse de 1200-1600 tours minutes pour percer, c'est de l'aluminium, tourner vite permet de bien évacuer le copeau (je vous passe le calcul de vitesse de rotation en fonction de la nuance de métal cela ne va pas intéresser moûltes personnes ici).

lorsque je perce je n'oublie pas de soulager le foret de temps a autre, afin de pouvoir 'casser' le copeau et permettre son dégagement.

Viens ensuite l'étape du taraudage, j'utilise des tarauds 'machine' a hélice a 40°, ils rejettent leurs copeaux par l’arrière et passent en une seule fois, normalement on les utilise préférentiellement dans les trous dit 'borgnes', ici ça fonctionne très bien.

la phase suivante est la préparation du 'collage et fixation' du renfort.

je vais dégraisser a l'acétone, soigneusement, la surface de contact du volant magnétique ainsi que la surface de contact du renfort.

Vous voyez que je vais utiliser une colle type 'gel' qui reste légèrement souple une fois prise, afin d'éviter que la colle ne casse dans le temps.

cette marque a un produit qui correspond bien, mais je suis sur qu'il existe des équivalents dans d'autres marques.

Je dispose la colle soigneusement tout autour, et sur l'ensemble des surfaces a couvrir, en en mettant moins au centre, car l'écrou qui sera prisonnier ne doit pas, lui, être collé et doit rester libre

De toutes manières la colle va s'étaler lorsque l'on serrera les vis.

C'est l'étape suivante,

- on positionne l'écrou de vilebrequin. A ne pas oublier au risque de devoir recommencer tout l'encollage !

- le renfort de volant magnetique,

- les vis M6

- Les vis M4

on met tout le monde en contact et l'on serre en étoile en commençant par les vis M4, distales

Voilà, le volant magnétique est renforcé!

Il ne reste qu'a passer quelques heures pour que la colle fasse sa prise, l'on peux compléter cette préparation par la re-magnétisation du volant magnétique que j'ai décris dans un article précédent:

re-magnétisation volant magnétique Solex@

Le renfort du cache volant:

Au début était le constat, de la part des organisateurs, d'une accidentologie due a des pilotes et concurrents qui roulaient 'les ailettes à l'air'. j'ai vu, jusque la fin des années 80 des équipages courir sans AUCUNES précautions vis a vis du danger que peux représenter une telle masse en mouvements, un volant magnétique a ailettes pouvant blesser facilement celui qui s'en approche de trop, chaine de cou qui s’emmêle, gourmette ou autres bijoux, vêtements etc.

Les organisateurs de course ont donc rendu obligatoire la présence du cache volant, comme la sécurité routière .

Seulement avec le temps et le gain de performance des préparations, est arrivé le temps ou les machines se sont mises a 'satelliser' leur volants magnétiques.

En 2010 à la Rock'n solex, en France, le concurrent , chanceux, voit son moteur littéralement éclater pendant qu'il essayait d'atteindre sa vitesse maximum dans l'épreuve du radar.

Par chance le volant a décidé d'aller abimer le bitume plutôt que le pilote.

Des lors les règlements se sont adaptés et une protection en cerclage métallique a été imposé à toutes les catégories en compétition.

Je souligne ici le fait que le cerclage de renforcement du cache volant n'a pas pour objectif de renforcer le fonctionnement moteur, mais de protéger le pilote en ralentissant les éventuels débris, généralement le renfort est détruit en même temps que le volant magnétique.

Alors choisissez une belle bande métallique non ferreuse si possible, quelques découpes et une ou deux vis pour 'cercler' le cache volant en plastique. sur ce pensez a laisser libre les attaches du cache volant pour pouvoir continuer a le fixer sur votre moteur.

Pour cette préparation j'ai choisi un modèle qui a été découpé a la CNC (laser ou jet d'eau je sais pas) en aluminium de 2mm, tenu par 2 vis M5 par 30 . j'ai rajouté au boulon un contre écrou, monté au frein filet bleu.

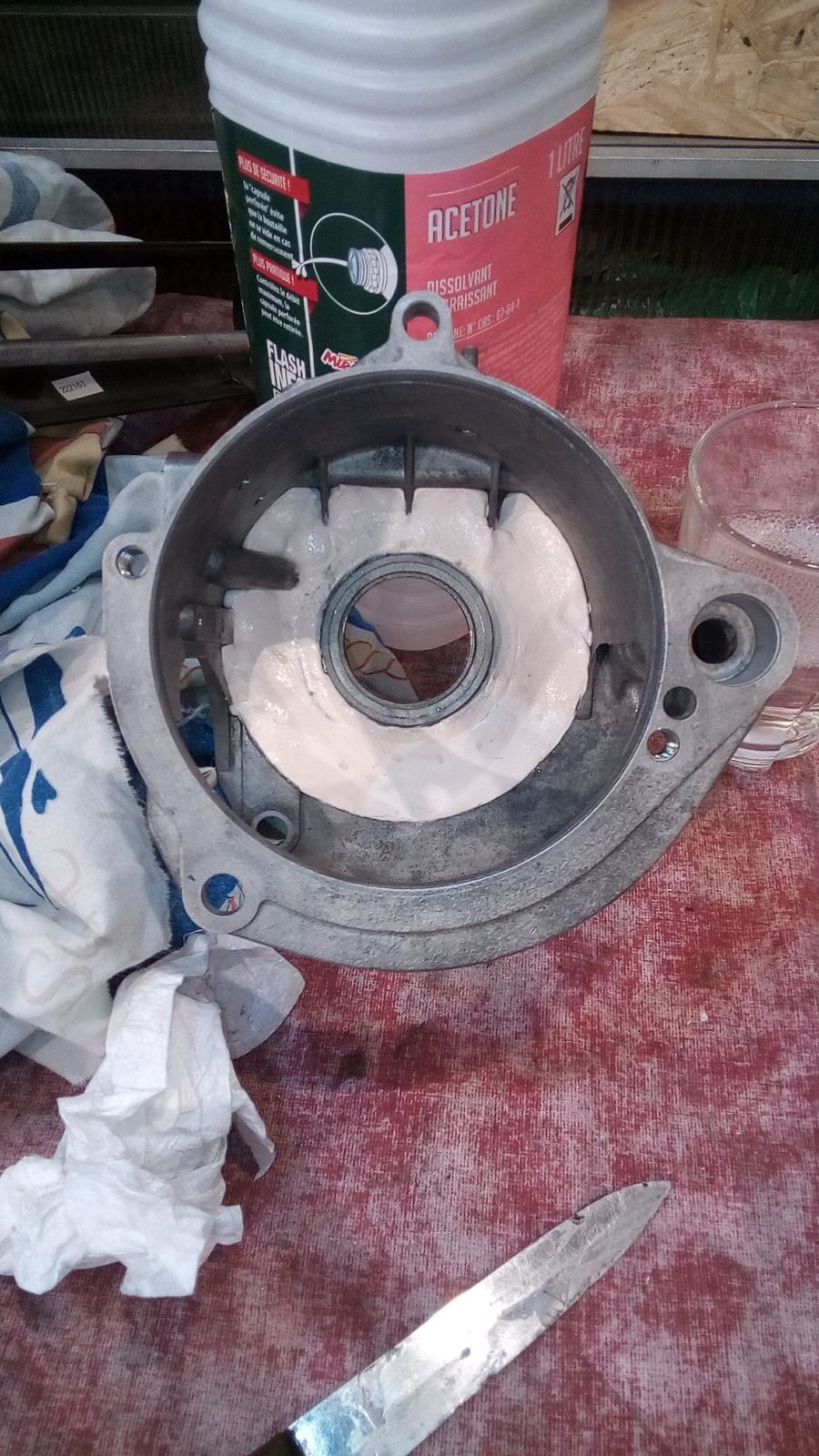

Le Carter:

C'est la pièce fusible de cette préparation, plus on optimise la puissance, plus la durée de vie de cette pièce est limitée.

Pourquoi ? Et bien tout d'abord parce que le roulement est monté seulement ajusté dans son logement, des qu'il perd sa cohésion avec le carter, il crée une prise d'air, et c'en est fini du fonctionnement correct du moteur.

Certains matent le carter pour coincer le roulement, mais j'ai constaté que cette méthode entraine des amorces de fissure dans le métal, ce qui accélère les processus de casse de la pièce.

En effet c'est ce qui risque d'arriver par 'battements' le roulement prend du jeu dans son logement, il 'bat' et cela entraine la fissuration du carter, une fissure horizontale ou en 'étoile' a partir du logement de roulement.

Quand cela arrive ben il n'y a pas 36 solutions, il faut remplacer la pièce. Le règlement des 50 à galets de compétition UFOLEP ont évolué ces dernières années, permettant à plus de catégories d'utiliser des pièces de re-fabrication usinées dans la masse, qui sont considérablement plus solide.

Certes elles le sont, mais elles sont également considérablement plus cher!

A plus de 200 euros la pièce, il faut être un compétiteur ayant déjà certains moyens et étant sûr de pouvoir l'utiliser sur un temps asse long.

Personnellement, et dans le cas de cette prépa, j'ai décidé de faire l'impasse sur ce choix, mais j'y reviendrai plus tard.

J'ai donc choisi de choyer le carter d'origine du moteur, tout d'abord en essayant d'optimiser sa résistance, ensuite en essayant de limiter les vibrations qu'il supporte.

Après l'avoir passé aux ultrasons pour décoller la crasse, brossé et microbillé pour le nettoyer, j'ai choisi de lui polir le fond afin 'd'aligner' les atomes de surface et ainsi obtenir une optimisation de la résistance. Étant donné qu'il était, comme toute pièce ancienne, oxydé, cela ne lui a pas fait de mal.

Je ne m’arrête pas là, il me faut créer une sorte 'd'amortisseur' à vibrations dans la pièce. Pour ce faire j'utilise de la pâte a joint silicone et je rempli toutes les zones creuse à l’arrière du carter, à l'intérieur du passage de roue.

Il faudra au moins une semaine de séchage pour que le silicone soit solidifié. .

Petite astuce, juste avant de poser le silicone, je dégraisse soigneusement les surfaces à l'acétone pour obtenir une meilleure accroche, j'ai pris soin également de ne pas encombrer la zone ou le galet va venir se poser.

Bien sur j'ai pris soin de mettre des vis en place pour le couvercle de carter, il ne faudrait pas décoller mon 'renfort' au moment de l'assemblage du moteur.

Je 'lisse' le silicone à l'aide d'eau+ produit vaisselle, ça évite de s'en mettre plein les doigts.

Je dois aussi préciser que , au préalable, j'ai passé un taraud dans tous les filet de la pièce, surtout les M4 de la pompe a essence, ou j'ai prolongé les taraudages du haut jusqu'à déboucher.

Je pratique aussi un lissage des arrêtes à l'endroit du passage des gaz, un peu comme la méthode de grattage des carters que les Mobeux pratiquent. Mais attention, tout en douceur car il y a très peu de métal à cet endroit.

Bien sûr ce grattage se fait après séchage du silicone, au cas ou l'on traverse... sinon Poubelle pour le carter percé.

Un autre avantage pour les courses de pratiquer ce 'siliconage', c'est de tenir quelques tous de circuit après casse de la pièce, le silicone assurant tout seul l'étanchéité lorsque la pièce est fissurée.

Cela ne vaut que pour quelques kilomètres, le mélange air-essence à 3% trouvant asse rapidement son chemin. Mais cela peut être utile pour franchir la ligne d'arrivée.

Le filtre à air:

Ici le principe est simple, il faut permettre à la quantité d'air suffisante d'entrer par le carburateur.

j'ai choisi de boucher les entrées d'air d'origine, et de positionner un joint torique à l'entrée du carburateur. donc l'air doit passer par autre part.

De plus j’élimine le filtre à air rond à l'intérieur. je met donc un autre 'filtre', une mousse de 10mm d'épaisseur, vous savez celle qu'on met dans les boite à outils.

Ensuite je travaille le capot du filtre à air, c'est là ou l'on peux faire ce que l'on veux: trous ronds, fentes,carrés, ou toute autre forme, liberté à l'imagination.

Pour ce modèle j'ai choisi un motif de flammes simple et lettre de la marque. Je suis asse content du rendu. J'ai utilisé ma CNC laser pour faire le patron, collé a la colle UHU sur le métal, puis travail a la Dremel@ avec un disque pierre et ébavurage à la fraise pierre rose.

Peinture à la bombe pour finir.

Le carburateur:

C'est une des pièces maitresse de la préparation, j'y accorde un soin particulier. Tout d'abord il faut le dénuder, je ne garde que le corps de carburateur et le boisseau, qui sera par la suite neutralisé.

Je commence par élargir le passage d'air. stock, un carbu solex fait 6.5, autant dire que c'est ridiculement petit.

Pour augmenter sa capacité, il faut le repercer.

j'y vais lentement et progressivement. J'utilise une perceuse a colonne et des forets.

d'abord je passe le foret de:

- 7.5

- 8

- 8.5

- 9

Le risque de vouloir aller trop vite est que le foret se mette a fluer et qu'il perce de travers, à 9 il reste moins de 0.5 mm d'épaisseur de métal sur la circonférence la plus étroite.

Notez que je perce le boisseau avec, et il se trouve coincé en place par la suite.

Une fois que le fût du carburateur est repercé, j'attaque la venturisation avant l'évent, ou l'essence gicle, je passe un foret de 11.9 et je m’arrête juste au niveau du rétrécissement de la pièce, ou la forme du fût, a extérieure, se rétrécit. Pas plus loin, sinon c'est le trou !!

Comme j'ai percé le long du carburateur, l'évent principal, d’où l'essence gicle est sûrement a moitié bouché, voire complètement, il est en laiton, il va falloir le repercer.

Avant cela j'ai définitivement coincé le boisseau avec de la colle époxy chargée alu, elle peux également servir pour boucher un éventuel trou dans la paroi du carburateur, car c'est une colle qui se perce bien quand elle est bien prise. Dégraisser toujours la pièce avant l'encollage sinon on colle la crasse!!!

Je fait sauter la bille sertie sur le coté de la pièce en perçant, puis je taraude a 6 pour pouvoir mettre une vis CHC M6 par 6. Ceci pour refermer le passage après avoir travaillé sur l'évent.

Je reperce donc au diamètre de 1.6mm, au foret et a la Dremel@. je vais jusqu'au fond, pour ressortir au niveau du puits de gicleur, pour m'assurer que le passage est bien libre.

une fois cela fait, je referme mon passage avec la vis CHC, en mettant un peu de freinfilet, au moins bleu (moyen), ou au plus vert (fort).

Il reste encore une chose a faire et une pièce a préparer. je dois également boucher le passage d'air primaire du trou de starter.

Le carburateur est ainsi modifié qu'il faut éviter qu'un mélange essence-air se fasse avant l'évent principal, pour une meilleure atomisation de l'essence.

je taraude en M5, jusqu'au fond, après le boisseau de starter, et je met une vis CHC M5 par 10, collée au freinfilet.

Voilà ,le carburateur est prêt a fonctionner!

Il me reste à lui monter un gicleur réglable, pour optimiser son fonctionnement et s'assurer qu'il passe au moins asse d'essence pour le fonctionnement moteur.

j'ajoute ici que je garde le filtre a essence origine et le tuyau de retour au réservoir.

D'autres préparations modifient cela, le coté filtre de ce carburateur étant une cuve a débordement, certains mettent un tube souple au dessus de filtre et bouchent le retour dans le carburateur.

Ils font ensuite un retour dans leur 'rallonge'. Cela augmente la pression d'essence sur le principe de la colonne de fluide, et cela augmente aussi la capacité de cette 'cuve'.

Pour ma part je préfère travailler sur le débit de la pompe a essence, j'y reviendrai..

remarque: J'espère que bientôt cette préparation sera simplifiée, il existe depuis peu, grâce a un passionné, une série de carburateur en 9mm, conformes à l'origine déjà tout faits, reste a nos représentant associatif, dans les instances réglementaires technique nationales UFOLEP, de les intégrer aux règlements technique de course.

La bielle:

Ici il faut juste prendre en considération que c'est une pièce qui supporte les efforts du moteurs. Cependant, je dois préciser que dans ce genre de préparations, je n'ai jamais eu de problèmes avec cette pièce.

- Tout d'abord il faut contrôler sa géométrie pour voire si elle n'est pas tordue.

Je la pose sur un marbre de mécanicien et vérifie qu'elle est d'aplomb, mais cela peux être fait également sur une plaque de verre. Je vérifie que les 2 extrémités appuient bien en même temps sur la surface, et que l'une ou l'autre ne se soulève pas lorsque je pèse dessus avec le doigt.

- Ensuite pour 'améliorer' sa performance, j'utilise la technique du polissage. En effet, cette opération permet d'aligner les atomes en surface de la matière et ainsi, contribue a renforcer la résistance du métal.

- Pour finir, je change les roulements a aiguilles par des neufs, en aiguilles non jointives.

Lors du montage je prend soin de noyer dans l'huile les aiguilles, afin d’empêcher une éventuelle destruction de ces dernières en fonction.

Ça m'est arrivé une fois, j'avais oublié l'huile, et au bout de 4h de course le roulement de pied de bielle a explosé!

Depuis je huile systématiquement (huile 2T), cela constitue une 'réserve d'huile', et je n'ai plus jamais eu de problèmes de ce coté là.

Je vous joint la vidéo de ma méthode d'extraction des roulements avec l'outil que je me suis fait, à l’étau et que je distribue, j'ai aussi un collègue qui en a produit des 'compacts' très pratiques.

les tôles moteur et l'axe moteur:

Une des causes de problèmes en compétition, c'est qu'avec les vibrations de la machine, les vis se desserrent et ovalisent leur passage dans les tôles de fixation. Il arrive après que le moteur se ballade sur la fourche, ce qui est délétère pour son fonctionnement et son efficacité.

Les régimes atteins en course sont plus élevés que ce qu'avais prévu le constructeur, l'on sort donc des limites des systèmes de fixation, il est donc utile de pratiquer un renforcement.

Je commence par doubler les tôles, en coupant le petit retour en bas de ces dernières puis en collant les 2 pièces avec un mastic acrylique

Ce mastic, en plus de bien faire tenir les pièces les unes avec les autres, est un mastic suffisamment souple pour amortir un peu certaines vibrations.

Une autre solution consiste a acheter à un compétiteur des tôles découpées au laser dans de l'acier 3mm, quand une série est faite et qu'il y a des pièces disponibles, ce qui n'est pas toujours possible.

ceci fait, je suis contraint de fabriquer de nouveaux écrous d'axe moteur.

En effet épaulement d'origine est pour une tôle, j'en ai 2 je crée donc un écrou avec 2 fois plus d'épaulement (2mm). sur la photo en bas les écrous d'origine et en haut les écrous 'course', celui de gauche est plus fin pour le passage de la pipe d'échappement.

j'en profite également pour refaire un axe moteur ou je rallonge le filetage afin de pouvoir monter un contre écrou anti desserrement du coté opposé au pot d'échappement, coté pot d'échappement, pour le passage de la pipe, pas le choix (surtout que je monte une pipe plus grosse, j'y reviendrai) je fais avec les 'fourchettes' d’arrêt des écrous d'origine.

Le cylindre:

C'est la pièce qui, une fois préparée, va déterminer le comportement moteur. Le solex est un moteur 2 temps, c'est à dire que les phase d'évacuation des gaz et de remplissage se font simultanément.

Toute l'optimisation consiste donc a permettre aux gaz de circuler dans le bon sens et le mieux possible du carburateur au bas moteur puis du bas moteur à la chambre et enfin évacuation par l'échappement.

Le piston pratique un mouvement alternatif de bas en haut et de haut en bas, lorsqu'il monte, les gaz frais (venant du carburateur) se font aspirer sous le piston, quand il descend les gaz frais traversent les transferts et remplissent la chambre tout en évacuant les gaz brulé du cycle précédent.

Pour gagner en rendement il faut donc un équilibre entre:

- Le temps d'évacuation des gaz brulés par l'échappement. plus il est haut, plus ce temps sera long.

- Le temps de remplissage de la chambre a travers les transferts, plus ils sont haut, plus ce temps sera long, a noter qu'il faut également que la pression dans le bas moteur doit être supérieure a celle de la chambre pour que les gaz passent par les transferts, donc trop haut, ça marche pas!! (mais pas que en fait, physiquement les gaz sont un fluide, et c'est la dynamique des fluides qui s'applique, mais bon je vais pas me lancer là dedans).

- le temps de remplissage du bas moteur à partir du carburateur et de toute autre entrée de gaz crée à cet effet. La technique du moteur solex applique l'admission 'par la jupe', c'est à dire que c'est le piston, lors de sa montée, qui découvre les entrées de gaz (pipe admission) et aspire le mélange gazeux air+ essence vaporisée. plus ça démarre tôt à la remontée du piston, mieux c'est, à un détail pres, comme l'on est en dynamique des fluides, il y a un phénomène de 'courant d'air' nécessaire d’où le besoin de commencer la remontée du piston pour laisser une légère dépression dans le bas moteur, qui facilitera son remplissage à l'ouverture de l'admission. Mais attention car les transferts sont ouverts au point mort bas, il s'agit, à ce moment là, de ne pas aspirer des gaz brulés qui doivent être évacués par l'échappement (phénomène se produisant lorsque les échappements sont 'calaminés').

Vous êtes perdus ? c'est pas grave j'ai mis de nombreuses années a bien comprendre le truc et si je ne l'explique pas encore bien c'est qu'il me reste des choses à apprendre.

Concrètement, je prend un tableau qui détermine les ouvertures de échappement, des transferts et de l’admission, calculé en proportion des hauteurs du piston par rapport au point mort haut.

Le voilà: le tableau des diagrammes moteur

Une recette qui marche bien c'est que le diagramme des transfert doit être égal au diagramme de échappement moins 40. Par exemple un diagramme de 152 a l'échappement donneras 112 au transferts. Pour l'admission j'aime bien 122-125.

L'on prend le tableau et on regarde à quelle hauteur de piston cela correspond par rapport au point mort haut. Et voilà la caractéristique moteur est déterminée.

Je vais donc calculer mes diagrammes , obtenir les hauteurs et réaliser la transformation du cylindre en fonction.

Ensuite j'usine des 'cales' des hauteurs calculées car j'ai fait un outil à travailler les cylindres pour assurer la répétibilité de l'opération.

j'y adjoint une 'pente' qui sera reproduite sur les 'toits' des orifices l’échappement devant avoir une forme 'en tonneau' et les transfert ayant des toits qui 'rabattent' les gaz, pour assurer un bon balayage (je vous renvoies sur les théories du balayage latéral des moteurs 2T, balayage schnürle ).

Je me retrouve avec 3 'cales' de hauteurs différentes (transferts, admission, échappement), qui sont des pièces jetables, je les fais donc en plastique (les fraises vont les 'gratter' en butée, elles deviennent inutilisables après 2-3 usages).

Puis je monte l'ensemble cylindre+ outil sur la fraiseuse pour 'marquer' l'emplacement des diagrammes finaux.

Cette étape n'est pas nécessaire, mais elle m'assure de pouvoir répéter l'opération sur plusieurs pièces en même temps.

Après viens le moment de travailler la pièce à la Dremel@, j'utilise des fraise en pierre rose ou en carbure à coupe 'Diamant'

Cette opération me fait avaler de la poussière de fonte en grande quantité, beuerk!

Pour voir ce que je fait, comme je travaille en 'plongée', j'utilise une lampe frontale.

Je finis le travail avec des outils de ponçage pour bien 'lisser' les surfaces travaillées.

Ensuite je m'attaque à l'admission, encore de la poussière de fonte, ça finit toujours par s'accumuler dans les narines, et ça n'est pas agréable du tout...

j'ai déjà décris dans d'autres articles les modifications que je fais subir aux cylindres, sachez que les meilleures pièces pour faire cela sont les dernières productions de cylindre de re-fabrication ce sont des pièces ou il y a beaucoup de matière et l'on peux faire tout ce que l'on veux dessus. les vieux cylindres sont plus difficiles à travailler, il y a moins de matière et l'on risque de traverser et de faire des trous. Après c'est poubelle si les gaz se font la malle et sortent du cylindre!

Je passe ensuite a la création des transfert arrière.

Ils ont pour but , non pas de faire passer beaucoup de gaz, mais de 'balayer ces dernier pour les envoyer au fond de la chambre de combustion, évitant ainsi qu'une trop grande part de gaz frais s'en aillent directement par échappement et/ou de chasser les gaz brulés plus vite par l'échappement.

Ici la notion technique travaillée est l'augmentation du taux de 'remplissage'.

je choisi de positionner leur diagrammes au mêmes hauteurs que les latéraux

j'en fais 3, c'est très efficace.

notez, au passage que j'ai réalisé, au préalable, les 'boosters d'admission, des trous à travers la chemise, à la hauteur d'admission qui permettent de faire rentrer de l'ai en plus, comme si on agrandissait le diamètre du carburateur, 2 trous de 6mm soit, une section au moins égale a celle du carburateur, beaucoup plus d'air a rentrer c'est plus de puissance !!!

J'utilise encore un outil de ma fabrication, pour les faire réguliers. la Dremel@ montée sur le tour, réglage au comparateur, histoire d’être le mieux centré possible, pour la symétrie.

Je passe ensuite a échappement agrandissement, et mise a la bonne hauteur, il faut faire attention à ne pas trop 'ouvrir' a l'intérieur du cylindre.

Un échappement en entonnoir n’étant pas vraiment la meilleur solution, cependant, si le tube d’échappement de la pipe peux être agrandi, on peux profiter d'un phénomène 'venturi' pour évacuer les gaz (le même phénomène que l'on utilise dans les carburateurs).

Je n'ai pas encore parlé du diagramme d'admission, je me contente d'enlever les arrêtes vives, qui perturbent la circulation des gaz. j'ajusterai le diagramme par le travail sur le cylindre, j'y reviendrais plus tard. Au moment ou je vous montrerai mon travail sur le piston.

Le dernier travail sur cette pièce consiste a boucher le trou du décompresseur, pour éviter que les gaz aillent là ou il ne faut pas, puisque je vais supprimer le décompresseur, mais j'y reviendrai lorsque j'aborderai le travail sur la culasse.

je taraude en M5 le trou de décompresseur et j'y met une vis CHC M5 par 12 au fond, collée au freinfilet fort.

Voilà, je pense avoir montré l'ensemble de ce qui peux se faire sur un cylindre. Il existe bien sur des variations, ou d'autres modifications. Pour vous donner des idées, regardez ce qui se fait sur les cylindres de mobylette ou de scooter, les préparateurs solex arrivent parfois à caser des géométries de passage de gaz comme sur ces modèles, les perfs sont au rendez-vous!

C'est ce qui est bien avec les cylindres fontes, contrairement aux cylindres alu c'est qu'ils permettent des évolutions. En plus l'on peux toujours revenir sur la fonte avec la Dremel@ et continuer la modification après essais.

L'alu, lui, est figé dans sa configuration, et le fait qu'il possède un revêtement sur la chemise, ne permet pas de 'gratter', au risque de détruire ce dernier.

Le vilebrequin:

Ici c'est très simple, pas de modifications notables, si c n'est que je toile légèrement la soie.

Comme cela le montage des roulement se fait bien glissant, pas trop gras, c'est à dire que je pourrais monter et démonter le vilebrequin sans efforts, sans utiliser ni maillets ni presses ni arrache roulement.

D'aucuns préfèrent que le vilebrequin soit légèrement 'serré' sur ses roulements, par la règle des ajustements mécaniques.

Moi, j'exploite un autre aspect de cette règle qui dit que: pour un roulement, il est nécessaire que l'un des 2 ajustements (alésage et arbre) soit monté 'glissant' pour un montage optimum.

Je colle les roulement dans les alésages de carter (6202 sur la platine d'admission, 6203 dans le carter). Donc je les monte 'glissant sur le vilebrequin.

Le galet:

Il sera monté 'fixe" sur le vilebrequin, donc je le prépare avec 3 vis pointeau, réparties à 120°, passage au diviseur sur la fraiseuse, histoire d’être bien régulier.

Je perce 3 trous Pour le taraud M5, soit 4.2mm.

Puis taraudage et mise en place de 3 vis CHC M5 par 6, pas plus long sinon les vis pointeau vont cogner dans le carter d'embrayage.

Le galet sera donc monté serré contre le roulement via une rondelle de ma fabrication (anti 'usinage du carter' pour éloigner le galet de ce dernier.

Pompe a essence, siège de pompe:

Un point important, dont le but est d'augmenter la capacité de la machine a apporter du carburant.

Je ne reviens pas sur le principe de fonctionnement de la pompe c'est très bien décris :le lien vers le blog de Bernique

Je reprend la forme du creux de la pompe, en utilisant mon tour, avec le mandrin 4 mors indépendant, c'est un réglage minutieux et une opération complexe. Il ne faut surtout pas essayer de le faire 'à l'arrache' ça serait désastreux. Si vous n'avez pas les moyen s d'usiner correctement, faites l'impasse, ou achetez une pompe déjà modifiée.

J'attaque ensuite le siège de pompe pour le 'doubler' et augmenter encore le débattement de la membrane.

Un vieux siège de pompe que j’évide en suivant l'empreinte en cercle. puis j'assemble avec un nouveau siège de pompe. je colle les 2 pièces et voilà c'est fait!

Notez que le collage peux se faire à la pâte a joint lors du montage de l'ensemble derrière la pompe, sur le carter.

Je travaille également sur un projet qui vise a produire des sièges de pompe 'améliorés', à l'imprimante 3D.

Des que j'aurais trouvé la bonne matière plastique et la bonne façon de les imprimer , j’essaierai cette évolution.

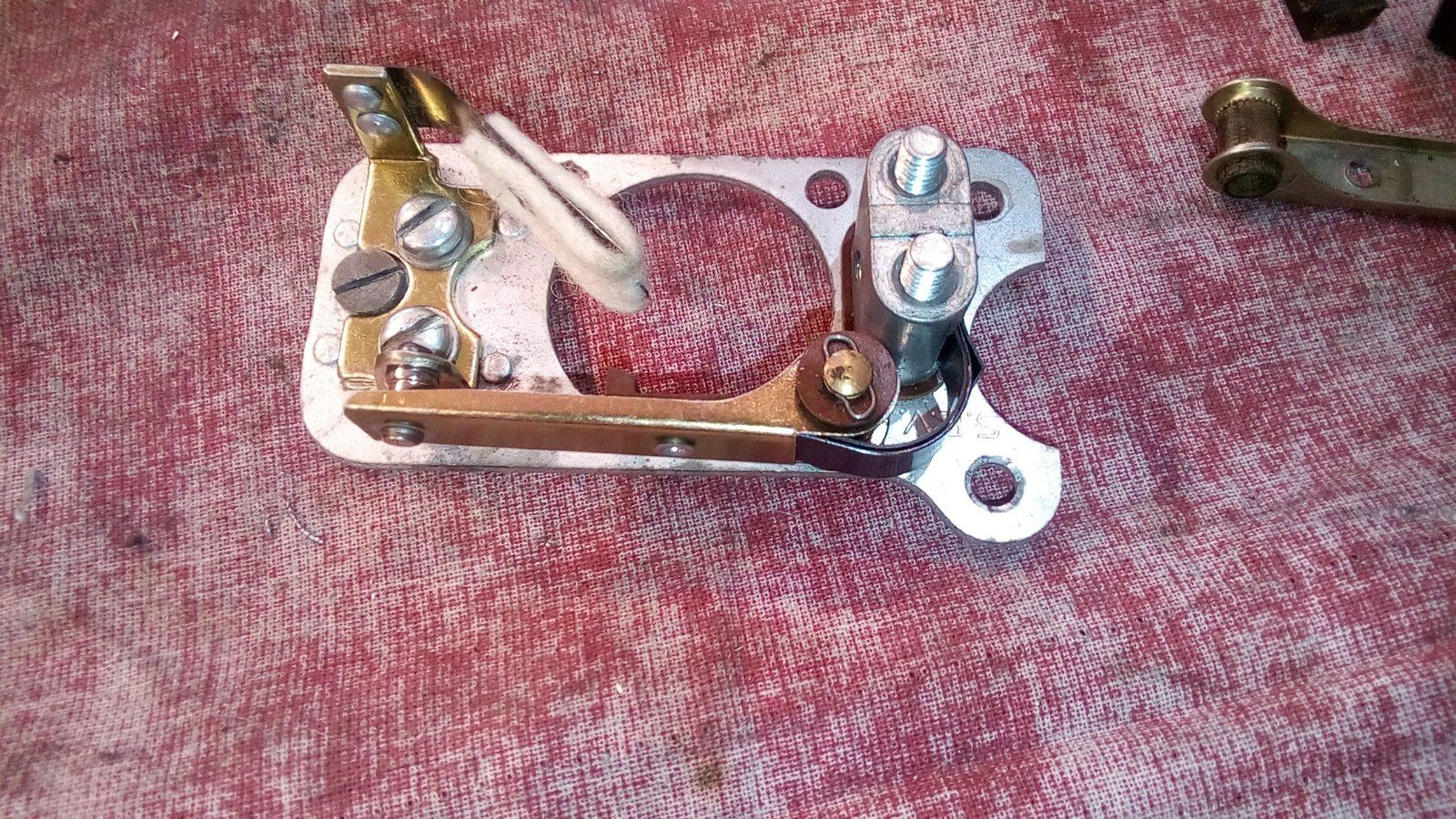

Les vis platinées:

Un phénomène que les compétiteurs décrivent est le rebond des vis platinées, ce qui perturbe l’allumage. donc j'applique cette astuce:

je change le système pour un neuf, mais je récupère la lame ressort de l'ancien système.

Après démontage complet, je glisse la lame ressort (que j'ai pris soin de rétrécir pour qu'elle prenne bien sa place) derrière la neuve, elle viens juste se caler pile poil !

Je remonte l'ensemble et comme cela, la lame mobile des vis platinées a 2 lames de ressort et est beaucoup plus ferme.

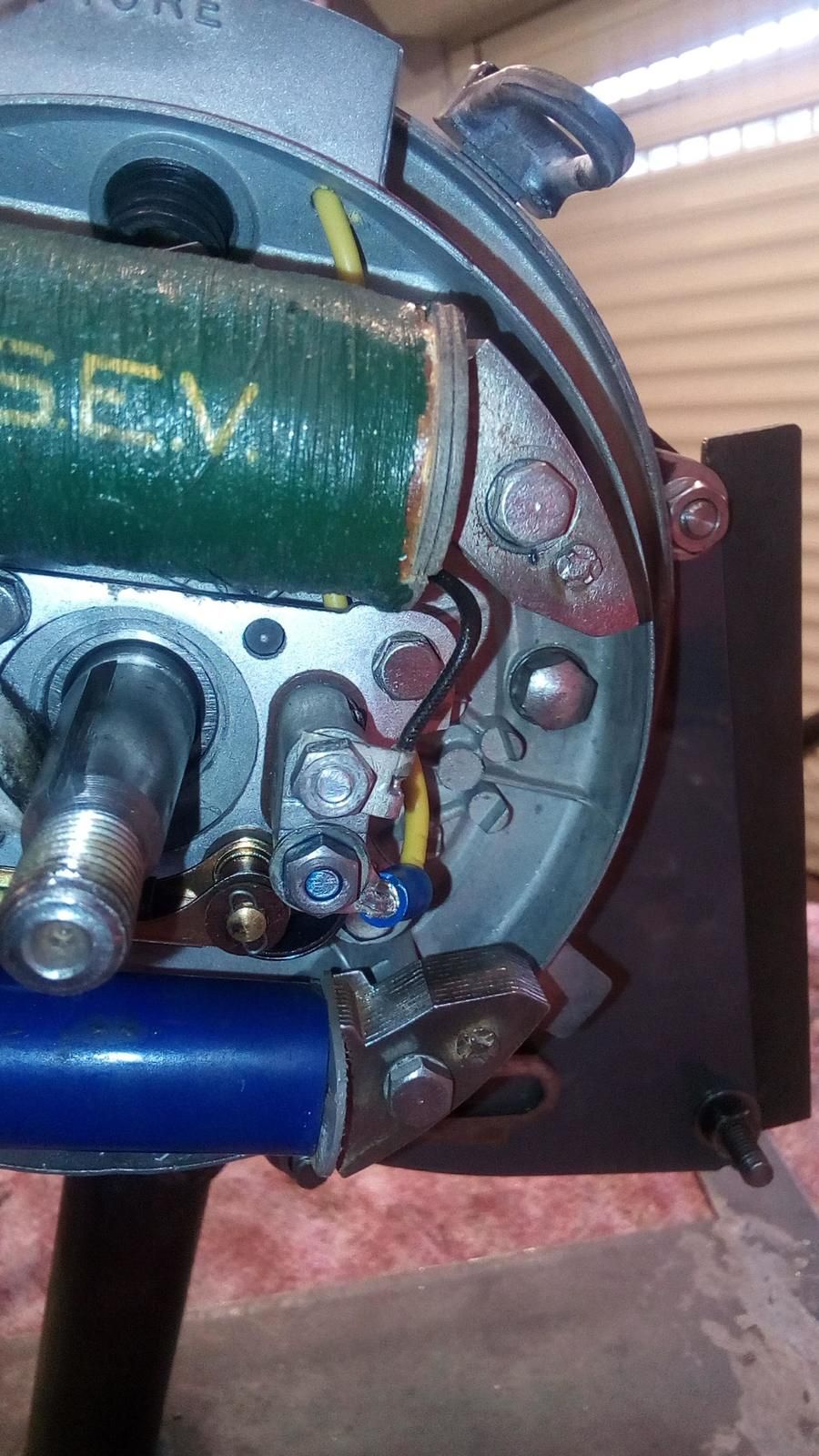

Remontage du 'bas moteur':

Voici le moment de commencer a regrouper la 'bête'...

Les étapes sont simple, j'applique le principe d'un remontage en douceur, sans coups de maillets ou de marteau, freinfilet et blocpresse pour fixer roulements et boulons. Chaque montage mécanique devant laisser les pièces en mouvement complètement 'libres'. sans efforts entre elles.

Tout d'abord joint spi, clinquant et 6203.

Je 'repousse' un peu la matière dans le logement du roulement, pour une meilleure cohésion, puis collage au blocpress, en utilisant un outil qui permet la mise en place en douceur, en répartissant les pressions pour que le roulement rentre 'bien droit'

j’évite de mater le carter pour 'sertir' le roulement. En effet j'ai cru remarquer que, lorsque l'on 'mate' le métal, cela peux entrainer l'amorce de rupture du carter et diminue sa longévité en course'. Je parle ici de matage au pointeau.

Je glisse ensuite le vilebrequin à sa place et je pratique le montage des tôles moteur, glissières (avec un système dérivé, de ma conception qui permet de comprimer plus ou moins le ressort qui appuie sur la rondelle de glissière, les rendant ainsi plus ou moins ferme, qu'il pleuve ou pas).

Puis les ressorts de suspension moteur.

Et je peux mettre le moteur en place sur un support d'atelier, c'est plus pratique pour la suite.

j'utilise des boulons de fixation avec écrou Nylstop@, je mettrai ces derniers à la fin, car ce sont des écrous à usage unique, on ne les serre qu'une fois, des que le plastique est déformé, il n'est pas réutilisable, mais ils supportent mieux les vibrations et ne se desserrent pas.

Ensuite je passe au montage du galet, j’insère ma petite rondelle a travers le joint spi, jusqu'au roulement dans le carter, puis le galet, une fine rondelle, le premier écrou en clef de 21, que je serre à bloc. je serre ensuite les 3 vis pointeau du galet, bien régulièrement et progressivement, puis montage du second écrou de 21 au freinfilet fort.

Je passe ensuite au carter d'embrayage qui se trouve complétement vide.

Notez qu'a chaque phase, je pratique un montage a blanc, pour voire s'il n'y a pas quelques frottements ou gènes, et si c'est le cas, je joue de ce qu'il faut pour les faire disparaitre.

Je colle le roulement 6202 dans la platine d'allumage et je met le tout en place. J'attire votre attention ici sur le fait que le positionnement de la platine d'allumage se fait toujours en 'tirant sur le vilebrequin. ici j'utilise des bagues et un écrou de vilebrequin. C'est pour ne JAMAIS exercer d'efforts en 'poussant sur le roulement du 6203, ce qui pourrait le faire bouger. Car ce serait MAL !

Je remonte ensuite les éléments de l’allumage, et d'éclairage mais je m’arrête avant d'avoir fini.

Il me manque encore le fil de bougie et je ne mettrai pas le condensateur a l'intérieur de l’allumage, afin que , s'il claque, l'on puisse le changer rapidement sans un arrêt au stand (je vais en monter plusieurs, un seul sera branché, les autres servant de secours). J'y reviendrai lorsque je réaliserai les 'circuits'.

Mise en place du volant magnétique, tout se passe bien, les pièces en mouvement le font sans problèmes de frottements. grâce aux trous dans le renfort de volant magnétique, l'on a accès aux vis platinées. et le renfort fait office d'outil arrache-volant. Très pratique !

Je retourne le moteur et je passe au montage de la bielle.

Je lubrifie soigneusement la bague de maneton et le roulement de pied de bielle, l'écrou de bielle est monté au freinfilet fort.

Je passe au couvercle de carter, que l'on ne serre JAMAIS avant d'avoir aligné les plans de joint d'embase du cylindre en serrant d'abord un cylindre, avant de serrer les vis du carter latéral. Elles sont montées au freinfilet moyen, le bleu. j’utilise de vis BTR que j'ai moi même réduite à la bonne taille, au tour.

Je monte mon carter latéral avec pâte a joint plus joint carton (de ma fabrication avec une découpeuse laser chinoise).

Je passe ensuite au montage de la pompe a essence, j'utilise des vis BTR m4 par 30 et des contre écrous pour les 2 du bas, cela préviens les problèmes de pas de vis foirées. Le tout monté au freinfilet moyen.

Je monte le double siège de pompe en ayant enduis le tour du trou central de pâte a joint, avant de masser le centre du siège de pompe avec le manche d'un tournevis pour qu'il prenne sa place .

Chez solex le montage se faisait en mettant en place le siège de pompe puis en 'matant' le trou de dépression sur le carter et ainsi assurer étanchéité. Ma méthode marche bien aussi !

Je termine par un cordon de pâte a joint entre le carter et la pompe pour m'assurer qu'il n'y ai pas une éventuelle fuite, et rendre discret mon travail.

Il reste les circuit de carburant a passer, les circuits électriques et le bas moteur est fini !

Le réservoir:

Pas grand chose à faire si ce n'est de s'assurer que la tôle de fixation ne casse pas et que le réservoir soit mis a l'air d'une façon suffisante. C'est toujours au niveau de la fixation avant, en haut que le métal casse et le réservoir pend lamentablement après...

Donc je soude une plaque renfort à ce niveau là, le métal est donc plus épais (+2mm) et tiendra beaucoup mieux.

Ensuite je monte une valve d'air de chambre a air de vélo dans le bouchon de réservoir, surmonté de 10 cm de durite, pour permettre la mise a l'air du réservoir, les 10 cm c'est pour éviter que l'essence ne sorte et n'arrose tout autour et surtout les pieds du pilote.

Enfin changement du filtre air du réservoir et montage d'un écrou pour durite souple 6-9mm.

Remontage du haut moteur:

la pipe d'admission-échappement:

C’est une pièce sacrément contraignante. D'une part par sa conception, et d'autre part par les diamètres de tube utilisés.

Il faut l'améliorer, sinon avoir agrandi le carburateur, et les circulation des gaz dans le moteur sont des transformations très peu utiles.

Toujours avoir le souci de la cohérence et de l'harmonie de fonctionnement des pièces dans un moteur.

je ne mettrai pas un carburateur de 9 sur une pipe d'admission qui a un diamètre interne de 8 (origine solex).

c'est d'ailleurs pourquoi s'est développé la technique des boosters d'admission, car on ne pouvais pas changer la taille de la pipe d'admission dans le reglement 'origine' Solex UFOLEP.

je commence par récupérer une platine de pipe en dessoudant l'échappement et l'admission. Il me faut une base de travail.

Je creuse le métal, pour faire correspondre les trous et garder quand même un peu de métal.

Je travaille un bout de tube en 12 interne pour l'admission, je lui fait un filetage en 13 par 1 pour remplacer l’écrou a clef de 14 qui se visse sur le carburateur, je soude ensuite cette 'pipe' a un raccord a 90° et enfin je cintre (au sable) un tube de 20 pour échappement,

Ensuite je fais ce que je peux pour que tout tienne en place dans le petit espace derrière le cylindre.

Je suis obligé de faire une modification sur la vis de fixation basse, car sinon épaulement de clef ne passe pas, je suis également contraint de monter une BTR en 6 par 20, le 6 pan entrant en conflit avec la pipe échappement.

Dans la mesure du possible je préfère garder la visserie d'origine, les petites vis a empreinte cruciforme Solex ayant un épaulement de centrage pour la platine .

Avant de faire les soudures et montage ,j'ai, bien sur fait des tas de montages de présentation. Pour que échappement et l'admission soient alignés et aux bonnes positions avec: le carter en bas et sur le coté et le filtre a air en haut.

C'est une modification qui m'a pris beaucoup de temps, je préfères utiliser, dans la mesure du possible les pièces de compétition disponible (demander a Nicolas Motorparts sur Facebook).

Mais dans ce cas, je suis un reglement Hors UFOLEP, je me devais de faire quelque chose de plus poussé.

A noter qu'on ne peux pas faire plus gros dans cette configuration, il n'y a pas asse de place, j'ai du travailler les pipes pour supprimer le conflit d'espace entre admission et échappement, ça se voit pas c'est dans la soudure.

Le Piston:

Tout aussi important que le travail du cylindre, le travail sur ce dernier permet de mettre en adéquation les conduits de circulation des gaz dans le haut moteur, lors des phases de remplissage et d'évacuation des gaz. Tant au niveau de l'admission que de échappement, mais également lors de la phase de 'transfert'.

Il faut donc travailler tout les espaces de passage de gaz.

Une notion également très importante est le blocage des segment en rotation, en effet, les conduits ayant étés élargis sur le cylindre, si les segment tournent librement sur le piston, ils vont inévitablement présenter leur coupe, à un moment ou un autre, face à l'un de ces 'trou'. et là catastrophe, ils seront sectionnés, et les morceaux iront inévitablement ravager le moteur, la chemise ou la culasse ainsi que le piston, inutile de vous dire que cela nuit forcément a la qualité de fonctionnement du moteur. Je vais donc mettre en place des 'ergots'.

Après avoir présenté le piston sur sa bielle dans le cylindre, j'ai repéré les endroits ou je suis sur que la coupe des segments sera en face d'une surface du cylindre intègre., je marque la tête du piston, puis je perce, a l'aide de mon 'dé a piston', un outil très utile, des trous de 1.4mm a l'intérieur des gorges de segment. Ensuite je positionne des bout de tige de laiton de 1.5mm dans les trous et je les mate au marteau.

Je vais ensuite meuler l'excédent de laiton, et laisser environ la moitié de la hauteur de la gorge. les ergots sont prêts, j'utilise ma Dremel@ avec un disque pierre, mais également une lime d'horloger carrée.

Pour la 3eme gorge, je ne monte pas de segment, je positionne 2 'ergots' de part et d'autre de la lumière échappement, afin d’empêcher une circulation de gaz non voulue (des transferts directement vers échappement).

Pour ceux là l'ergot fait exactement la hauteur de la gorge de segment.

Je passe ensuite aux segment, je crée un épaulement pour que l'ergot dans le piston se positionne juste comme il faut.

Les dispositif d’arrêt des segments sont faits.

Je passe ensuite au travail des lumières, comme j'utilise un piston 'spécial compétition', je n'ai pas besoin de travailler l'admission, c'est déjà fait, je me contente de creuser le bas de jupe pour mettre en adéquation le diagramme des 'booster d'admission' et ce sera tout.

Pour les transferts ce sera différent, je vais tout d'abord réduire l'axe du piston, et refaire les gorges de circlip, je réduit l'axe de 5mm, donc cette section aidera les gaz a passer vers la chambre de combustion.

Montage au tour avec un outil de prise du piston de ma conception, réalisation des gorges de circlip avec un outil en ARS que j'ai formé au besoin.

Je réduit ensuite l'axe de piston, lui enlevant les 5mm a la meuleuse puis un passage au tour pour redresser le bout et faire un chanfrein, comme a l'origine, pour le circlip

je termine par créer des passage de gaz dans le piston pour les 3 transfert arrière que j'ai créé dans le cylindre.

Je pratique aussi un travail sur la calotte du piston, je vais modifier la culasse et préparer la zone de 'squish', qui est la pente douce en 'casquette' sur la culasse. je vais faire correspondre les pentes entre piston et culasse, mais ÉGALEMENT entre les toits de transfert et la calotte de piston, cette adéquation fournit tout ce qu'il faut pour assurer un bon balayage des gaz, permettre le phénomène de 'bouffée' lors de l'ouverture des transfert quand le piston descend. je passe donc mon piston au tour et je travaille une pente en 'conique' et 'plat'. j'ai choisi 8° pour les toits de transferts, je choisi également cet angle pour la calotte, et je devrais prendre le même pour la zone de squish de la culasse. d'origine on a 18°

Un petit polissage de la calotte servira, après rodage, a 'lire' le piston pour voire sir le balayage est a retoucher. Les dépôts de gaz brulés, leur forme et leur position seront très instructif quant au fonctionnement du moteur.

ecoutez le bruit des gaz se frayant un chemin dans le moteur...

mise en place de l'embase:

Ça commence a ressembler a quelque chose, ce moteur. je prépare donc l'embase après avoir monté le piston sur la bielle, en ayant pris soin de graisser soigneusement le roulement de tête de bielle.

J'ai fait une présentation a blanc avant et relevé les diagramme moteur définitif. j'ai choisi de monter l'embase sans joint épais, j'utilise un joint papier en 0.1, car le diagramme est déjà bien remonté, 116 pour les transferts et 156 pour l'échappement.

Pate a joints dessous et dessus le joint, montage du cylindre en faisant bien attention aux segments, qu'ils soient bien en face de leur ergot, pour ne pas les casser,le tout bien huilé bien sur?

et je serre bien les écrous de goujons que j'ai monté avec des rondelles élastiques, comme à l'origine.

je vais passer a la partie supérieure maintenant.

Le joint de culasse:

c'est un élément important, je suis passé à une utilisation du cuivre il y a quelques années, car ce dernier est réutilisable une dizaine de fois, et comme un moteur de course se démontes plus souvent qu'un moteur standard, c'est bien pratique !

Pour ce moteur je choisi une épaisseur de 0.7, car mon piston affleure le haut du cylindre et je veux un squish a 0.7, je vais donc pouvoir faire une culasse ad'hoc, j'y reviens juste après...

j'utilise encore un outil de ma fabrication, un emporte pièce qui me permet de découper une feuille de cuivre 'comme il faut'.

Je l'ai fabriqué à partir d'un vieux cylindre de solex complétement rincé!

c'est un 'emporte pièce' qui s'utilise a l'étau.

La culasse:

Encore une transformation radicale! mais dont les effets sont mesurables et je dois dire que des culasses j'en ai fait beaucoup avant d'arriver a ce point. Je pense avoir aboutit et que l'on ne pourrait pas aller beaucoup plus loin sans passer par des pièces usinées dans la masse.

Je commence par supprimer les canaux du décompresseur car je supprime complètement ce dernier, chose que je ne ferais pas pour un solex de ville, mais comme on est en compétition, je me lâche !

Après taraudage je colle une vis en aluminium dans le petit canal.

Vient ensuite le moment de préparer le bouchage du canal du décompresseur, je centre la culasse a la fraiseuse, sur le décompresseur, passage d'une frais de 5 a travers et d'une fraise de 10 jusqu'à la profondeur au delà de la jonction des canaux du décompresseur, histoire de me retrouver en plein métal.

Ensuite je vais insérer une petite vis en 10 par 20 M5 par 25 aluminium dans le trou ainsi formé et boucher tout cela.

C'est une opération asse longue car je monte ces pièces a la pâte a joint CAF 1 (la rouge), et l'ajustement des pièces fait que l'excédent de pâte va sortir très lentement, pour réussir a faire tenir la vis dans le fond du trou, il faut serrer progressivement, un 1/2 tour de clef à la fois, pendant une dizaine de minute, jusqu'à ce que l'on sente au bout des doigts, une résistance plus 'ferme'.

Une fois cela fait, il me reste a travailler la hauteur de chambre et la forme de la culasse. Dremel@ et tour seront mes outils pour ce faire!

une fois la 'bosse du décompresseur' arasée, et l'angle du filet de bougie abattu, je prend la culasse au tour et reprend la forme de la casquette pour le 'squish', ici j'ai choisi 10° pour permettre une légère ouverture.

Je reprend ensuite la profondeur de culasse, ce qui va me donner la 'hauteur du squish. épaisseur du joint de culasse ente en jeu.

Donc la collerette de cylindre faisant entre 1.2 et 1.4mm, le piston affleurant le haut de la collerette (+0), et le squish désiré étant de 0.7, je règle la culasse a -1.2mm.

comme cela je vais obtenir un espace entre le piston et la culasse de 0.7mm au point mort haut. Après dilatation des pièces avec la chaleur, cela me garanti un espace au moins égal à 0.4mm ce qui est parfait.

Je monte la culasse a blanc et mesure avec un fil d’étain de 2mm que je positionne, a travers le trou de bougie, au fond du cylindre en hauteur, je fais faire un tour au moteur, le piston viens écraser le fil d’étain, je mesure son épaisseur résiduelle au pied a coulisse.

Bingo 0.7!

C'est bon je remonte la culasse avec son joint et pâte a joint hautes températures. Pour ce faire je monte le levier que j'ai 'décapité' en effet en course le levier de relevage moteur cause des ennuis, les moteurs 'raccrochent' et cette perte de motricité ainsi que l'emballement moteur qui en découle, sont des choses qui risquent d'occasionner des chutes, j'élimine donc le problème en raccourcissant la pièce

.

Je remonte enfin le filtre a air, après avoir serré la culasse a la clef dynamométrique a 8N/m puis à 10, sur des vis acier en nuance de dureté 10.8. Ne pas trop serrer pour ne pas déformer mais suffisamment pour être étanche.

Je signale ici que j'ai recuit mon joint cuivre avant de serrer, c'est une manœuvre obligatoire sur ces joints, à chaque montage, en effet la chaleur et les efforts mécaniques écrouissent le métal, il se déforme irrégulièrement et risque de fuir, alors que lorsque l'on le recuit, il est tout mou et se plaque comme il faut entre les pièces. les joints fibres se déforment et une fois démonté, impossible de leur redonner une forme du neuf, donc poubelle, c'est pourquoi j'ai choisi de monter des joints cuivre à la culasse.

j'ai fais tourner mon imprimante 3D pour réaliser un capot moteur sans phare, qui protégera le circuit électrique que j'ai monté.

je vernis cette pièce a la résine époxy, pour lui donner une résistance mécanique que n'ont pas les pièces imprimées en 3D avec du filament fondu.

Un gros boulon est monté sur le filtre a air, il permettra au pilote de 'relever' son moteur pour le relancer en sortie de chicane ou de demi tour, quand il aura cassé sa vitesse, faire patiner son moteur permet d'accélérer plus viter, en permettant a ce dernier de tourner a son régime de couple max. c'est une pratique très utilisée en compétition.

Autre point utile , ce gros boulon permet de passer une sangle que 'relève' le moteur dans les stands, puisque le levier a été scié!

le moteur a son aspect final, a peu de choses près (j'attends le fil de bougie et les durites essence qui doivent arriver dans ma boite aux lettre incessamment sous peu.).

Le circuit électrique :

C'est un point qui a été l'objet de débats en course, en effet les règlement prévoient généralement que les pièces doivent garder leurs fonctions d'origine, mais sur certaines catégories il est même mentionné qu'elle doivent garder leur PLACE d'origine. les condensateurs ont la fâcheuse tendance a griller, et comme en compétition la pose d'un coupe circuit a arrachement est obligatoire, les compétiteurs ont 'sorti' le condensateur du volant magnétique, pensant que le règlement supporterai la chose puisque ajouter un fil était déjà obligatoire.

Les débats ont encore lieu parfois, au pied des podiums...

Je fais donc sortir un fil qui prend la connexion du condensateur par le haut du Volant magnétique, et je le connecte, en dehors du moteur a mon condensateur, mais également au coupe circuit de sécurité (mise a la masse) et au coupe circuit de ralentissement (servant a stopper l'étincelle quand le pilote veux ralentir, il a un bouton de klaxon de mobylette sur le guidon et il appuie avec le pouce).

les 2 coupe circuit sont montés en parallèle, je fais un joli faisceau électrique avec les 2.

J'ai monté 3 condensateurs en batterie, mais un seul est connecté au circuit.

Lorsqu'il y a panne , le pilote peux 'swicher' sur le second.

Alors me direz vous, pourquoi 3 condensateurs ?

Ben mon ami, c'est parce que, lors d'une course, sur un moteur préparés par mes soins, aux qualification pour la finale, le solex ne démarrait pas, condensateur fichu, les concurrent partent et mon pilote prend du retard sur la ligne de départ pour changer le branchement et passer sur le deuxième condensateur.

Il démarre et rattrape tout le monde dans la manche au point d’être en tête au dernier tour.

Et là catastrophe, le deuxième condensateur lâche!

Le temps qu'il atteigne la ligne d'arrivée en pédalant, les 5 premiers poursuivant lui sont passé devant et il n'a pas été qualifié pour la finale.

Pour prévenir ces mésaventures, je suis passé a une batterie de 3 condensateurs, il aurait eu le temps de changer son branchement, et de finir la course parmi les qualifiés!

Autre point de détail, je monte des condensateurs a bain d'huile,utilisé en 2 roues, ils sont facilement remplaçable et peu onéreux.

On pourrais utiliser des condensateurs électronique, je ne me suis pas penché sur leur fiabilité en compétition, mais je préfère travailler sur un circuit d'allumage électronique.

C'est un projet pour l'instant, mais ça avance...

Le fil de bougie est solidarisé à la bobine avec une petite astuce, la vis traverse la lamelle de la bobine, le contact est ainsi sécurisé.

J'utilise une bougie NGK B7HS, et je prend en réserve un indice plus froid, suivant comment le moteur se comportera. une NGK B8HS.

Je cale ensuite mon moteur, a l'aide d'une pige de calage, à 2.3mm avant le point mort haut.

ce sera mon point d'alumage.

Je l'ai choisi ainsi car il donne plus de couple au moteur et permet d’être moins exigeant face a une carburation un peu trop riche (protecteur pour le moteur).

je règle l'ouverture des vis platinées a ce point d'avance au papier a cigarette.

On voit que les repères ne sont plus vraiment en face

Pour les vis platinées, je fais en sorte qu'elles ne s'ouvrent pas trop, cela les fait 'arquer' et a tendance a détruire les condensateurs.

Le circuit d'essence:

On arrive presque à la fin de cette préparation, j'ai fabriqué des embouts pour pouvoir passer a un circuit 'souple' avec des durites a essence, pour limiter la transmission des vibrations par les conduits en métal, ce qui a pour effet de faire une émulsion avec le carburant, cette dernière empêchant le moteur de tourner correctement.

les durites sont en 6 par 9 de diamètre, elles sont fixée avec des colliers plastiques, facile a remplacer.

Le tuyau qui va au carburateur, passe sur le réservoir, permettant de contrôler l'arrivée d'essence a ce dernier. Au niveau du carburateur, je le protège de la pipe d'échappement (chaud) par un morceau de tube pincé.

Le pot d'échappement:

Avec une pie en diamètre 18 par 20, il est inutile de penser a emboiter sur un pot standard, de plus la conception même du pot d'origine 'bride' le moteur.

Je part donc sur une conception simplissime, un tube droit, qui se termine par une 'mitraillette' (perçage de nombreux trous de petit diamètre) qui se logera dans la 'gamelle' avec beaucoup de paille de fer pour 'étouffer le bruit'.

Le tout le plus court possible, car le règlement le permet (contrairement au reglement français qui impose au moins 30 cm).

Une fixation 'ressort' se prend sur le trou d'origine, sur la tôle, les ressort vont plaquer le pot sur la pipe, permettant son maintiens.

Le but , éviter de dépasser les 86 db sans trop brider le moteur!

Fin:

Ben voilà la machine est prête a fonctionner, il me reste a l'essayer, j’évite de la démarrer a la perceuse, je préfère utiliser une méthode plus souple, à la sangle.

il sonne bien gras, j'ai forçé un peu sur la richesse, je voudrais pas l'abimer

l'envoi:

Il me faut avouer que j'ai un petit pincement au cœur de l’expédier, c'est devenu un peu mon bébé, et il promet !

Mais c'est une commande qui doit procurer a son propriétaire l'occasion de faire une belle course! j'emballe et j'expédie ! un cadre en bois est censé le protéger des mauvais coups lors du transport.

J’espère que vous avez pris plaisir a me lire, je suis à l'écoute de tous ceux qui voudraient en savoir plus, ou qui voudraient une préparation de ce type.

/image%2F1354595%2F20220714%2Fob_7999c4_img-20220622-103026.jpg)

/image%2F1354595%2F20201115%2Fob_7cacf5_img-20201112-173039.jpg)

/image%2F1354595%2F20200927%2Fob_e4fd46_274cfc3093b0900c25b5e9ecccd27c56-previ.JPG)

/image%2F1354595%2F20200923%2Fob_535744_img-20200914-122342.jpg)

/image%2F1354595%2F20220714%2Fob_7999c4_img-20220622-103026.jpg)

/image%2F1354595%2F20201115%2Fob_7cacf5_img-20201112-173039.jpg)

/image%2F1354595%2F20200927%2Fob_e4fd46_274cfc3093b0900c25b5e9ecccd27c56-previ.JPG)

/image%2F1354595%2F20200923%2Fob_535744_img-20200914-122342.jpg)

/image%2F1354595%2F20200906%2Fob_326e50_img-20200906-163012.jpg)

/image%2F1354595%2F20200619%2Fob_8e9aeb_img-20200619-133845.jpg)

Haut de page

Haut de page